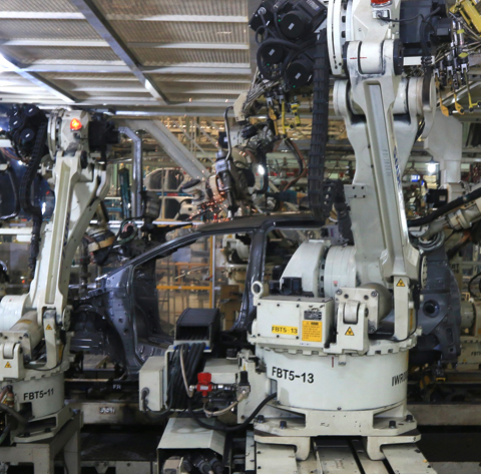

Toyota Production System (TPS) merupakan sistem produksi yang bertujuan untuk menghapuskan seluruh limbah dalam mencapai efisiensi.

Toyota Production System merupakan cara memproduksi kendaraan yang sering disebut sebagai sistem “Lean Manufacturing” atau “Just-in-Time (JIT)” yang kini telah dikenal dan dipelajari di seluruh dunia.

Sistem pengendalian produksi ini dibuat berdasarkan perbaikan secara berkelanjutan dengan tujuan untuk memproduksi kendaraan sesuai pesanan pelanggan secara cepat dan efisien dalam rangka menghasilkan kendaraan secepat mungkin. TPS dibentuk berdasarkan dua konsep, yaitu “Jidoka” yang diartikan sebagai otomatisasi dengan sentuhan manusia, seperti ketika masalah terjadi maka peralatan akan berhenti untuk mencegah produk defect; serta konsep “Just-in-Time” di mana setiap proses hanya menghasilkan hal-hal yang dibutuhkan untuk proses selanjutnya. Berdasarkan kedua konsep tersebut, TPS dapat menghasilkan kendaraan secara cepat dan efisien satu per satu yang dapat memenuhi kebutuhan pelanggan.

TPS dan pendekatan pengurangan biaya merupakan sumber kekuatan kompetitif sekaligus keunggulan Toyota. Untuk itu, Kami senantiasa mengasah kekuatan tersebut secara menyeluruh untuk kelangsungan usaha Toyota ke depan. Melalui TPS, Kami senantiasa mengembangkan sumber daya manusia yang dimiliki untuk membuat ever-better cars yang dihargai oleh pelanggan.

TPS Jidoka

Jidoka berarti bahwa mesin produksi harus berhenti secara aman apabila terjadi masalah. Jidoka memerlukan pembangunan dan pengembangan sistem secara mandiri oleh manusia sehingga sistem produksi dapat bekerja secara aman.

Untuk mewujudkan hal tersebut, pertama-tama teknisi secara cermat membangun setiap komponen lini baru secara mandiri dengan standar yang ketat, kemudian melalui nilai Kaizen (peningkatan berkelanjutan), teknisi terus menyederhanakan operasional mesin produksi sehingga operator dapat menghasilkan produk yang sama.

Setelah selesai, mekanisme Jidoka diterapkan ke lini produksi yang dilakukan secara terus-menerus dan membuat pengoperasian mesin menjadi lebih mudah dan murah. Perawatan mesin juga menjadi lebih murah dan tidak memakan waktu banyak sehingga memungkinkan volume produksi yang lebih sederhana dan fleksibel.

Pekerjaan yang dilakukan secara manual pada mekanisme Jidoka merupakan wujud keterampilan dari sumber daya yang dimiliki Toyota. Kami menyadari bahwa craftmanship dapat dicapai dengan menerapkan prinsip-prinsip dasar manufaktur yang dimiliki oleh teknisi Toyota dan menerapkannya ke mesin untuk menghadirkan otomatisasi sehingga mesin produksi dapat berevolusi menjadi lebih baik melalui transfer knowledge yang dilakukan oleh teknisi.

Toyota berkomitmen untuk menghadirkan ever-better cars kepada pelanggan melalui kemampuan yang dimiliki. Kami berupaya untuk mempertahankan dedikasi untuk terus mengembangkan sumber daya manusia yang mandiri dan menerapkan Kaizen.

Prinsip Dasar Jidoka

Operator Memberi Tanda Adanya Masalah

Operator Memberi Tanda Adanya Masalah

Tanda Masalah Muncul di “Andon”

Tanda Masalah Muncul di “Andon”

Just-in-Time ―Meningkatkan Produktivitas―

Kami membuat “apa yang dibutuhkan, kapan dibutuhkan, dan dalam jumlah yang dibutuhkan"

Toyota menghasilkan produk berkualitas secara efisien dengan menghilangkan limbah yang dihasilkan pada proses produksi, inkonsistensi, dan hal-hal yang tidak dibutuhkan (dikenal dalam bahasa Jepang sebagai muda, mura, muri).

Untuk memenuhi pesanan dari pelanggan secepat mungkin, Kami membuat kendaraan secara efisien dalam waktu sesingkat mungkin dengan mematuhi hal-hal berikut:

- Ketika pesanan kendaraan diterima, permintaan produksi harus diberikan ke jalur produksi kendaraan sesegera mungkin.

- Jalur perakitan harus diisi sesuai dengan keperluan sehingga segala jenis permintaan kendaraan dari pelanggan dapat segera dirakit.

- Jalur perakitan harus mengganti suku cadang yang digunakan dengan mengambil komponen dari proses produksi suku cadang (proses sebelumnya).

- Proses sebelumnya harus diisi dengan suku cadang dalam jumlah kecil dan hanya menghasilkan jumlah suku cadang yang diambil oleh operator pada proses selanjutnya.

Asal Usul Sistem Produksi Toyota -Sistem Produksi yang Dikembangkan dari Generasi Ke Generasi-

Awal Sistem Produksi Toyota

Toyota Production System dikembangkan dengan dasar untuk menghapus total limbah dalam mencapai metode yang paling efisien dari pemikiran Sakichi Toyoda yang bermula dari mesin tenun otomatis yang dimiliki. TPS dikembangkan melalui uji coba bertahun-tahun untuk meningkatkan efisiensi berdasarkan konsep Just-in-Time yang dikembangkan oleh Kiichiro Toyoda selaku Pendiri dan Presiden Kedua Toyota Motor Corporation.

Pada proses produksi ini, limbah dapat diartikan sebagai kelebihan persediaan, langkah produksi yang tidak efektif, produk defect, dan lain-lain. Seluruh “limbah” ini dapat meningkatkan inefisiensi sehingga berdampak pada pengelolaan Toyota.

Mesin tenun yang dibuat oleh Sakichi Toyoda awalnya dilakukan secara manual yang kemudian dikembangkan sehingga dapat melakukan pekerjaan secara otomatis. Pengembangan yang dilakukan oleh Sakichi Toyoda dapat menghilangkan produk defect dan inefisiensi sehingga produktivitas mesin menjadi meningkat, efisien, dan bekerja dengan cepat.

Selanjutnya, Kiichiro Toyoda yang mewarisi hal tersebut kembali mengembangkan mesin produksi untuk mencapai kondisi ideal dalam menciptakan produk bernilai tambah tanpa menghasilkan limbah. Untuk itu, Kiichiro Toyoda menyusun metodologi dan teknik untuk menghilangkan limbah pada saat operasional mesin yang kini disebut sebagai metode “Just-in-Time”.

Pemikiran “Daily Improvements” dan “Good Thinking, Good Products” membuat TPS berkembang menjadi sistem produksi yang terkenal di dunia. Saat ini semua divisi produksi Toyota senantiasa mengembangkan TPS secara terus-menerus untuk memastikan metode ini dapat berkembang berkelanjutan.

Pengembangan tersebut menjadikan semangat Toyota Monozukuri (Membuat Sesuatu) atau “Toyota Way” saat ini telah diadopsi, baik oleh perusahaan Jepang, industri otomotif, maupun dalam kegiatan produksi di seluruh dunia.

Sakichi Toyoda (1867-1930)

Mesin tenun Toyoda dilengkapi dengan perangkat penghentian otomatis weft-breakage baru (dikembangkan pada 1896). Alat ini kemudian menjadi mesin tenun otomatis pertama di dunia yang bekerja terus-menerus, yaitu Type-G Toyoda Automatic Loom (dikembangkan pada 1924).

Kiichiro Toyoda (1894-1952)

Melalui pengalaman yang dimiliki, Kiichiro Toyoda memperkenalkan metode produksi yang menggunakan chain conveyor ke lini perakitan pabrik tekstil (selesai di tahun 1927) dengan kapasitas produksinya mencapai 300 unit per bulan. Kiichiro Toyoda juga memperkenalkan metode ini ke lini perkitan bodi di Pabrik Kromo, Toyota Motor Co., Ltd (saat ini menjadi Pabrik Honsha) yang selesai di tahun 1938

Lini perakitan otomatis Type-G.

Sedan standar model AA Toyota diumumkan pada tahun 1936.

Eiji Toyoda (1913-2013)

Untuk memastikan penerapan Jidoka dan Just-in-Time secara menyeluruh, Eiji Toyoda meningkatkan produktivitas pekerja dengan memberikan nilai tambah dan penerapan Toyota Production System yang memungkinkan Toyota bersaing langsung dengan perusahaan Eropa dan Amerika Serikat.

Taiichi Ohno (1912-1990)

Melalui dukungan dari Eiji Toyoda, Taiichi Ohno membantu membangun Toyota Production System serta membangun fondasi semangat “Making Things” Toyota dengan menciptakan kerangka dasar metode Just-in-Time.

Toyota Production System Jishuken Kyuu Kai

Istilah Jishuken diambil dari dua kata dalam bahasa Jepang, yaitu Jishu dan Kenkyu yang berarti “self-independent investigation” atau kemampuan untuk melakukan investigasi permasalahan dan membuat rencana/aktivitas perbaikannya secara mandiri. Jishuken merupakan salah satu bentuk pelatihan untuk menjamin proses transfer keterampilan serta peningkatan kualitas sumber daya yang dilakukan oleh Toyota, baik secara internal maupun kepada seluruh pemasok dalam pelaksanaan Toyota Production System.